Par Florian JACQUEMART, Responsable efficacité énergétique GRDF - CEGIBAT

Introduction

Les équipements thermiques industriels sont nombreux et contribuent largement à la consommation d'énergie fossile nationale. On estime en effet la consommation de combustible industrielle nationale à hauteur de 270 TWh/an (source : Chiffres clés climat, air et énergie, ADEME – 2016) . Ces équipements, souvent d'une puissance importante et fortement engagés tout au long de l'année, peuvent voir leurs performances se dégrader s'ils sont mal entretenus.

Cette dégradation des performances a de multiples conséquences pour l'industriel : des coûts de production plus élevés, une réduction de la durée de vie de l'équipement, une variabilité sur la qualité du produit ou encore l’émission de polluants. Des solutions, techniques et règlementaires, permettent de limiter les phénomènes précités.

Objectif de ce dossier

Dans ce dossier, nous tâcherons de présenter les réglementations en vigueur sur le suivi des performances des équipements thermiques industriels et les actions qui en découlent – notamment la maintenance de ces équipements thermiques.

1. Code de l'environnement

Le Code de l'Environnement, plus précisément au travers de la Sous-section 2 : "Rendements, équipements et contrôle des chaudières (Articles R224-20 à R224-41-9)", définit clairement des seuils minimaux de rendement et les dispositions de contrôle périodique des performances à appliquer.

Tout comme défini à l’article R224-21, ce dossier ne traitera que les chaudières de puissance nominale supérieure à 400 kW et inférieure à 20 MW.

Le terme "chaudière" désigne, selon l'Article R224-20 : "l'ensemble corps de chaudière et brûleur s'il existe, produisant de l'eau chaude, de la vapeur d'eau, de l'eau surchauffée, ou modifiant la température d'un fluide thermique grâce à la chaleur libérée par la combustion".

1.1 Performances minimales

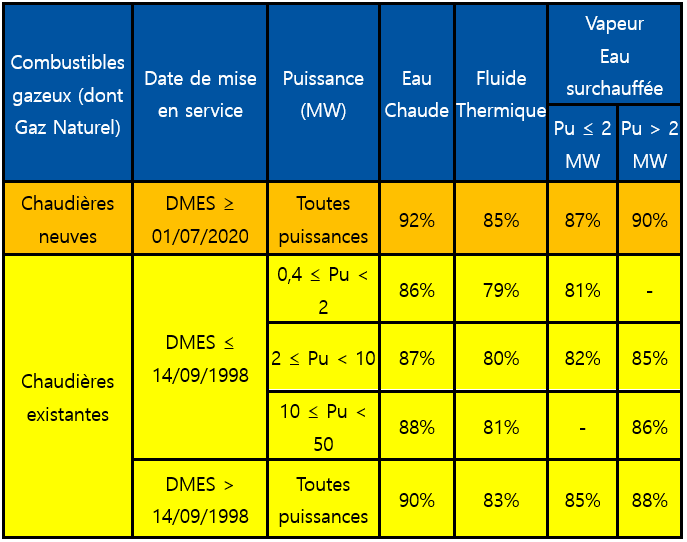

De façon synthétique, cette section définit les rendements minimaux suivants :

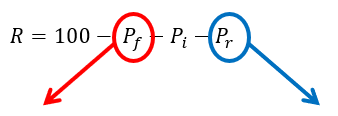

Le rendement d'une chaudière est calculé selon la formule suivante :

R=100- Pf-Pi-Pr

Où :

a) " P'f " désigne les pertes par les fumées compte tenu de l'existence éventuelle d'un récupérateur de chaleur ;

b) " P'i " désigne les pertes par les imbrûlés dans les résidus solides (égales à 0 dans le cas d'un combustible gazeux) ;

c) " P'r " désigne les pertes vers l'extérieur par rayonnement et convection.

Le rendement ainsi déterminé est rapport au PCI du combustible.

Observation importante : Les équipements de process comme les fours, les séchoirs, les incinérateurs, ne sont pas concernés par les exigences de rendement.

1.2 Contrôle périodique

Les installations à combustion précitées doivent donc répondre aux critères d'efficacité énergétique présentés dans le tableau ci-dessus.

Pour vérifier cette conformité, l'exploitant fait réaliser un contrôle périodique de l'efficacité énergétique par un organisme accrédité sauf s'il a conclu un contrat de performance énergétique dont les caractéristiques sont définies par arrêté du ministre chargé de l'énergie.

La période entre deux contrôles périodiques est définie selon la puissance nominale de l'équipement :

- 2 ans pour les équipements d'une puissance nominale supérieure ou égale à 5MW

- 3 ans pour les autres

À noter que le premier contrôle pour une installation neuve doit être effectué selon les mêmes dispositions à compter de la date d’installation.

Le contrôle périodique comporte, de façon exhaustive, les points de vérification suivants :

1) Le calcul du rendement de l'installation, par la mesure des puissances entrantes et pertes énoncées au point 1.1

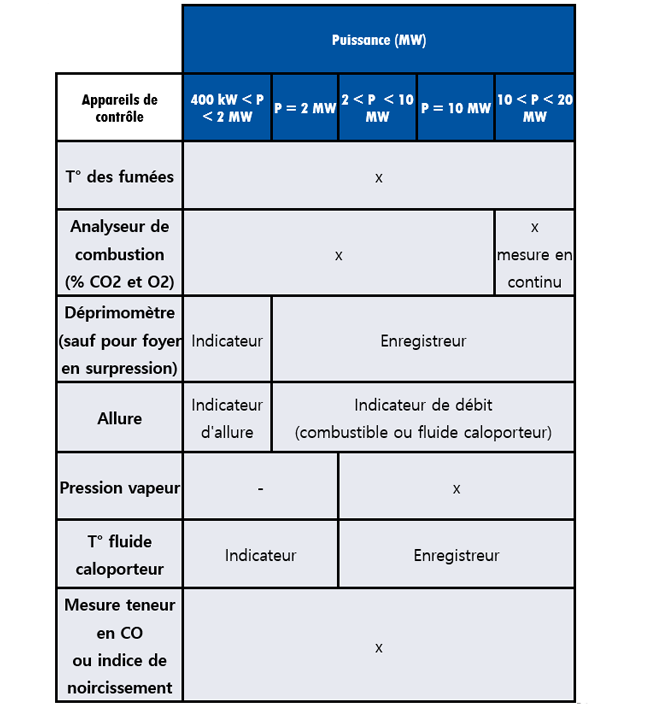

2) Le contrôle de l'existence et du bon fonctionnement des appareils de mesure et de contrôle :

3) La vérification du bon état des installations destinées à la distribution de l'énergie thermique situées dans le local où se trouve la chaudière, ce qui comprend notamment la bâche alimentaire pour une chaudière vapeur,

4) La vérification de la tenue du livret de chaufferie.

5) Pour les chaudières destinées au chauffage de locaux ou de l'eau chaude sanitaire :

a) L'évaluation du dimensionnement du générateur de chaleur par rapport aux exigences en matière de chauffage du bâtiment, sauf si les systèmes de chauffage et les besoins de chauffage n'ont pas changé depuis le dernier contrôle ;

b) La vérification du bon état des parties accessibles des installations destinées à la distribution et à la régulation de l'énergie thermique dans le bâtiment.

Le responsable de la bonne conduite de ces contrôles est l'exploitant de l'équipement. Cela signifie par ailleurs que, dans le cas d'une CPE (contrat de performance énergétique) avec un exploitant extérieur à l'entreprise, c'est cet exploitant qui est chargé de superviser ces contrôles.

Si lors d'un contrôle périodique, des écarts sont constatés vis-à-vis des exigences de performances énergétiques ou d'instrumentation de l'équipement, l'exploitant doit prendre les mesures pour y remédier dans un délai de 3 mois à compter de la réception du rapport de contrôle.

À noter que pour les émissions de polluants (type NOx), elles sont également vérifiées lors de ces contrôles.

2. Actions correctives : maintenance curative des équipements thermiques

2.1 Mise en conformité suite à un contrôle

Une fois qu'un écart est constaté par l'organisme de contrôle, il convient de régulariser la situation.

Si cet écart concerne un appareil de mesure ou un organe de contrôle qui ne serait pas présent, la mauvaise tenue du livret de chaufferie ou tout autre point "qualitatif", l'exploitant se mettra en conformité en installant/réparant le dit appareil, mettant à jour son livret, formant son personnel, etc.

En revanche, si l'écart est "quantitatif" et porte sur l'efficacité de l'équipement, l'exploitant doit procéder à une maintenance corrective sur l'équipement.

Pour cela, on distinguera 2 leviers d'actions, basés sur la formule énoncée plus haut :

Agir sur les pertes fumées pour améliorer le rendement de l'équipement. Pour cela, plusieurs moyens existent :

- Réduire la température de fumées

- Réduire le débit de fumées

- Améliorer le rendement de combustion par l'optimisation des réglages du brûleur

- Récupérer une part de l'énergie perdue dans les fumées

Agir sur les pertes vers l'extérieur (comprendre : les déperditions thermiques de l'équipement). Ici également, plusieurs moyens existent :

- Limiter les températures de parois de l'équipement, les écarts de températures entre l'équipement et son environnement

- Réduire les fuites, limiter les purges

- Améliorer l'isolation thermique

2.2 Limiter les pertes aux fumées

Pour limiter les pertes aux fumées, plusieurs solutions existent.

La première, et la plus simple, est d'effectuer la maintenance du brûleur. Cela consiste à vérifier les réglages de combustion et les ajuster si nécessaire. Cette vérification doit être effectuée à différents niveaux de puissance, et notamment au niveau usuel de fonctionnement.

Par exemple, si la combustion est en trop grand excès d'air, on chauffe inutilement un grand volume d'air qui se retrouve dans les fumées. C'est une perte évitable en modifiant simplement le réglage d'admission d'air du brûleur.

Dans une seconde mesure, un remplacement du brûleur par un plus performant peut être une option intéressante. Les brûleurs modulants peuvent, par exemple, faire gagner jusqu'à 5% de rendement sur une chaudière.

Pour plus de détails sur ces systèmes et leur financement, consulter la fiche solution CEGIBAT dédiée : Brûleur micro-modulant

Un autre moyen très facile d'améliorer le rendement de combustion d'un équipement thermique est d'agir sur la température d'air comburant consommé par le brûleur.

Pour cela, on peut simplement gainer l'admission d'air du brûleur pour qu'il aspire de l'air en hauteur du local. En effet, à cause de la stratification thermique, l'air au niveau du plafond est plus chaud qu'au niveau du sol. Il convient cependant de vérifier que la perte de charge générée par cette gaine aéraulique ne réduit pas le débit d'air par rapport à une situation où le brûleur était bien réglé. Si c'est le cas, il faudra alors corriger le réglage d'admission d'air en conséquence.

Enfin, il est également possible d'agir sur la température des fumées, et donc sur la perte d'énergie thermique au niveau de ces dernières. Pour cela, des systèmes de récupération d'énergie comme les économiseurs, les échangeurs ou les condenseurs de fumées peuvent être installés.

En plus de réduire la température des fumées et ainsi se mettre en conformité vis-à-vis d'un éventuel contrôle, les économiseurs (ou condenseurs) de fumées permettent de réaliser des économies d'énergie significatives.

Pour plus de détails sur ces systèmes et leur financement, consulter le dossier CEGIBAT dédié : Pistes d'économies en chaufferies vapeur industrielles

2.3 Limiter les pertes vers l'extérieur

Afin de limiter les pertes d'énergie vers l'extérieur, la meilleure façon d'agir est d'isoler thermiquement l'installation et son réseau.

Dans le cas d'une chaudière vapeur par exemple, il est raisonnable d'estimer des gains énergétiques potentiel de l'ordre de 5 % lors de la mise en place d'un calorifugeage sur la bâche alimentaire ; par rapport à une situation initiale ou la bâche ne serait pas isolée.

Plus généralement, le calorifugeage, quel que soit le fluide caloporteur (eau chaude, vapeur, fluide thermique, etc) apportera toujours un gain sur l'efficacité par rapport à un système non isolé thermiquement.

Les points de réseau suivant peuvent être isolés :

- La chaudière elle-même dans certains cas : plaque brûleur et boîte à fumées notamment,

- Les réservoirs d'alimentation chaudière ou de stockage tampon de fluide caloporteur,

- Les conduites de distribution droites,

- Les points singuliers (vannes, coudes, tés, etc.)

- Les purgeurs dans le cas d'un réseau vapeur.

Notez que des aides sous forme de fiches standardisées CEE existent pour le financement de ce type d'opération :

- La fiche CEE n° IND-UT-121 pour l’isolation des points singuliers d’un réseau (robinets, vannes, filtres, purgeurs, etc.)

- La fiche CEE n° IND-UT-131 pour l’isolation thermique des parois planes ou cylindriques sur des installations industrielles

Un deuxième levier qui permet de réduire les pertes vers l'extérieur d'une installation industrielle à combustion est la maintenance du réseau. Cela passe par la recherche de fuites, au niveau d'un procédé, d'une utilité ou même du réseau.

Réparer des fuites permet de réaliser des gains énergétiques importants sur le rendement de l'installation.

3. Dépannage d'un brûleur gaz

Outre les contrôles réglementaires et la mise en conformité d'une installation, il arrive qu'une maintenance curative prenne la forme d'un dépannage.

Dans ce cas-là, la maintenance revêt un caractère d'urgence car elle conditionne la reprise de la production.

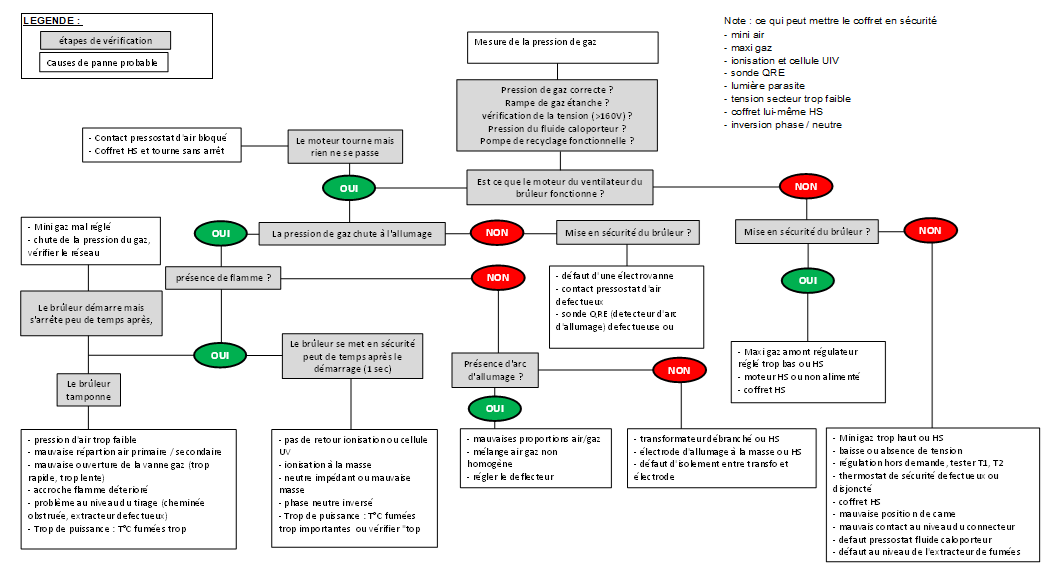

Le logigramme ci-dessous présente une méthode permettant d'effectuer le dépannage d'un brûleur gaz naturel.

Ce logigramme est inspiré de celui présenté dans l'ouvrage "Mise en service, réglage, aide au dépannage des brûleurs fioul et gaz", Philippe LEGOURD, 2007.

Le principe général est de procéder par élimination des parties du brûleur qui fonctionnent afin d'isoler la cause de la panne. À noter que la panne la plus fréquente est due à un défaut sur le pressostat d'air.

4. Agir en amont : maintenance préventive

La maintenance préventive consiste à entretenir les équipements et leurs organes avant qu'une panne ou une non-conformité n'advienne.

Nous distinguons 4 familles :

- Le brûleur,

- Les organes de mesures ou de contrôle,

- Les éléments permettant d'améliorer la performance énergétique,

- Le réseau de distribution.

Pour chacune de ces catégories, des entretiens permettent de maintenir un certain niveau de fiabilité et de performance.

4.1 Entretien du brûleur

Généralement, les brûleurs gaz nécessitent peu d'entretien comparativement au brûleur fioul par exemple.

On peut néanmoins citer quelques actions à effectuer lors d'entretiens périodiques.

- Circuit de gaz :

- vérifier l'étanchéité du robinet de barrage manuel ;

- contrôler l'encrassement du filtre et le changer si nécessaire : la présence de poussières dans la cuve du filtre signifie qu'il doit être remplacé ;

- NE PAS démonter les vannes de gaz, bobines ou régulateurs de proportion pour raisons de sécurité - Circuit d'air : vérifier que l'air aspiré (gainé ou non) soit propre et dépourvu de poussières

- Circuit d'allumage :

- Veiller au bon état de la porcelaine de l'électrode d'allumage : si celle-ci est fendue, il faudra la changer. Dans le cas contraire, l'étincelle ne se formera plus entre les bornes de l'électrode, mais entre la masse et cette dernière et causera des problèmes d'allumage ;

- Vérifier la bonne connexion électrique des câbles sur l'électrode et sur le transformateur haute tension ; - Sonde d'ionisation : vérifier le bon état mécanique et la propreté de la porcelaine

- Coffret de sécurité : pas d'entretien particulier, NE PAS l'ouvrir.

4.2 Entretien des équipements d'efficacité énergétique

Dans le cas où le système de combustion est équipé d'un économiseur, d'un échangeur ou d'un condenseur de fumée, il est très important de contrôler l'encrassement de ces derniers.

Pour rappel :

- Économiseur : récupère de la chaleur sensible des fumées pour préchauffer le fluide caloporteur

- Contrôler le maintien des performances de l'économiseur (par le suivi de la température des fumées en sortie par exemple), le nettoyer si présence de poussières côté fumées ;

- Contrôler que la température d'arrivée de fluide caloporteur (souvent de l'eau), ne soit pas trop basse. Si l'eau est trop froide, on risque de condenser les fumées et l'échangeur n'est pas prévu pour résister à la corrosion. - Condenseur de fumées : récupère de la chaleur latente des fumées (condensation) pour préchauffer le fluide caloporteur

- Contrôler le maintien des performances du condenseur (par le suivi de la température des fumées en sortie par exemple), le nettoyer si présence de poussières côté fumées ; Vérifier que l'évacuation des condensats n'est pas obturée - Échangeur : récupère de la chaleur des fumées pour préchauffer l'air comburant

- Contrôler le maintien des performances de l'échangeur (par le suivi de température de fumées en sortie par exemple), le nettoyer si présence de poussières côté fumées ; Vérifier l'étanchéité du réseau aéraulique et qu'il ne soit pas corrodé

4.3 Entretien du réseau de distribution

Le réseau de distribution de chaleur nécessite d'être entretenu pour éviter qu'il ne génère des pertes énergétiques.

Si le réseau est calorifugé, on vérifiera notamment le bon état de l’isolant sur les longueurs droites, les singularités et les réservoirs. Il faut que celui-ci ne soit pas déchiré ou aplati, ce qui peut être le cas lorsque les opérateurs prennent appui dessus ou qu'il sert de marche d'accès à un point de contrôle du réseau.

Aussi, il est primordial de contrôler que les mousses isolantes ne soient pas humides. Généralement, cela se voit assez vite par la présence de traces brunes dues à des fuites mélangées à des poussières ou de la corrosion. Les intempéries (pluies) peuvent aussi être un facteur d'humidification pour les réseaux qui circulent à l'extérieur.

Si le calorifugeage est mouillé, alors il perd toute son utilité.

Nous arrivons à une seconde maintenance préventive : la recherche de fuites. En effet, que l'on travaille avec de la vapeur, de l'eau ou tout autre fluide thermique, les réseaux de distribution finissent par fuir, ne serait-ce que légèrement.

Ces fuites, qui constituent des pertes d'énergie directes, doivent être surveillées régulièrement. Pour cela, l'exploitant du système doit organiser des campagnes de détection à intervalles réguliers (tous les 6 mois par exemple) afin de les identifier et les réparer.

Enfin, dans le cas particulier des réseaux de vapeur, il faut entretenir les purgeurs. Ce sont des organes qui permettent de séparer les condensats de la vapeur et de ramener ces derniers à la bâche de la chaudière. Les purgeurs peuvent devenir fuyards avec le temps. Pour détecter un purgeur fuyard, l'exploitant peut effectuer des campagnes de vérification (en même temps que les campagnes de recherche de fuites, par exemple) au moyen d'une caméra thermique. Si les températures amont et aval du purgeur sont identiques, c'est probable qu'il fuit et laisse passer de la vapeur dans le circuit de condensats. Par ailleurs, la présence de bruits de revaporisation au niveau de la bâche permet de détecter ce phénomène et doit alerter l'exploitant.