Par Alain GARNIER ingénieur et directeur du bureau d'études GARNIER à Reims.

Le Centre Hospitalier de Tourcoing fait partie du secteur tertiaire hospitalier. Son effectif en personnel médical est de 178 médecins en exercice et en personnel non médical de 2019 salariés. Ce Centre Hospitalier possède un Service Universitaire Régional des Maladies Infectieuses et du Voyageur. Il est centre de référence inter-régional des Infections Ostéo-Articulaires complexes.

Il doit prochainement recevoir une extension importante appelée « Aile C » du bâtiment Chatiliez.

Les installations de « production de froid climatisation » datant de 1984 (29 ans!), elles doivent être remplacées du fait de leur vétusté et tenir compte de nouveaux besoins frigorifiques.

De plus, elles sont très consommatrices d’énergie, car les groupes de froid ont été sélectionnés à l’époque sur des températures élevées en condensation et basse inutilement en évaporation.

C’est donc une remise en cause importante portant sur la stratégie énergétique de ce Centre Hospitalier qui est recherchée.

Cette chronique explique les choix techniques de conception en phase PROJET pour un site occupé fonctionnant 24h/24.

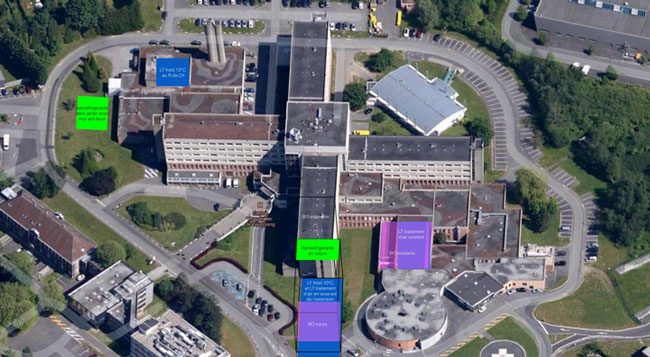

Situation des futurs LT de production de froid ainsi que des blocs opératoires

Le programme du maître d’ouvrage est de remplacer les installations existantes de « froid «climatisation » et de « froid alimentaire » de façon à répondre aux objectifs suivants :

1. Supprimer la vétusté (la production de « froid climatisation » a 29 ans),

2. Diminuer la consommation d'énergie et les coûts propres à la production de « froid dédié au rafraîchissement et à la climatisation » ainsi qu’au « froid alimentaire » par une meilleure efficience énergétique,

3. Diminuer la consommation d'électricité des auxiliaires,

4. Tenir compte de l’extension et donc de nouveaux besoins en froid du bâtiment Chatiliez, tout en dégageant une marge de surpuissance d’environ 15% pour les extensions à venir.

5. Faciliter l’exploitation et permettre un suivi des consommations d’énergie,

6. Avoir une possibilité de secours en froid (production d'énergie et dissipation de la chaleur),

7. Avoir le plus possible recours aux EnR de façon à obtenir un gain sur les coûts d'exploitation et une indépendance vis à vis des fluctuations des coûts d'énergie fossile,

8. Supprimer le R22 - CFC : chlorofluorocarbones (respect de la réglementation),

9. Supprimer les actuels risques de légionellose (présence de tours ouvertes de refroidissement),

10. Assurer la continuité de la production de froid en cas de panne (proposer un schéma de décision),

11. Bien connaître ses consommations en comptant l'énergie propre à la production de froid et à ses auxiliaires,

12. Calculer et afficher les indicateurs de performances de façon à vérifier que les économies escomptées soient atteintes et qu’il n’y ait pas de dérive dans le temps,

13. Faire en sorte que les services et plus particulièrement les blocs opératoires actuels et futurs soient toujours opérationnels lors des travaux

Futurs besoins en froid climatisation

Les besoins frigorifiques de l'extension aile C du bâtiment Chatiliez

| Services | Surface m2 | Puissance kWf à 13°C | Puissance kWf à 10°C |

| Réanimation | 1450 | 126 | |

| Surveillance continue réanimation | 1200 | 100 | |

| Chirurgie ambulatoire | 545 | 45 | |

| Secteur naissance | 1200 | 100 | |

| Blocs opératoires | 400 | 120 | |

| Néonatalogie | 450 | 37 | |

| Salles monitoring et échographie | 150 | 12 | |

| Total | 5495 m2 | 3750kWf | 165 kWf |

Les besoins frigorifiques sur les 2 sites de production de froid

| BESOINS FRIGORIFIQUES | LT existant Puissance kWf EG 13° C | LT aile C Puissance kWf EG 10°C |

| BO existants Ventilo-convecteurs IRM Laboratoires BO nouveaux Stérilisation Laboratoires |

120 87 70 87 375 60 |

260 165 170 |

| Total | 799 kWf | 595 kWf |

La production de froid à 13°C dans le local technique froid existant aura donc une puissance globale de : 120 + 87 + 70 + 87 + 375 + 60 = 799 kWf.

La production de froid à 10°C installée au niveau de l’extension de l’aile C aura une puissance globale de 260 + 165 + 170 = 595 kWf.

Le bon choix de la température future d’eau glacée et de refroidissement

Lors de nos relevés nous avions détecté qu’une partie de l’eau glacée était inutilement produite à 6°C et que la sélection de la température d’eau de refroidissement des groupes avait été particulièrement élevée 50°C, or :

- Un gain de 1°C sur la température d’évaporation permet un gain électrique de 3% sur la consommation du compresseur.

- Un gain de 1°C sur la température de condensation permet également un gain électrique de 3% sur la consommation du compresseur.

Les différentes transformations subies par le fluide frigorigène entre la sortie du compresseur état (3) et l'amont du détendeur état (5) :

(3) vapeur sèche surchauffée, (point A) vapeur sèche saturée,

(4) liquide saturé,

(3) --> (4) condensation du gaz,

(5) liquide sous-refroidi.

La présence de free-cooling :

Les blocs opératoires sont composés de plusieurs salles d’opération ayant chacun leur centrale de traitement d’air. A l’époque où les blocs ont été construits, quand il n’existait qu’une seule centrale de traitement d’air par bloc et non par salle, le renouvellement d’air était de 12 vol/h alors qu’il n’était exigé que de 6 vol/h pour une centrale de traitement d’air par salle.

La conséquence est qu’en hiver, on a un free-cooling qui permet d’évacuer la chaleur des apports en début et fin de demi-saison. Par contre ce renouvellement d’air continu à 12 vol/h en été et en hiver induit réciproquement des consommations d’énergie importantes en froid et en chaud.

L’analyse - Les fondamentaux – Les choix

Ces nouveaux éléments ajoutés au résultat de l’audit énergétique ont changé profondément notre analyse. Voici de façon résumée les principaux points qui nous ont guidés dans nos choix :

- Nous avons détecté deux catégories de température d’eau glacée avec des besoins localisés à deux endroits différents.

- Remplacer la nouvelle production de froid en lieu et place de celle existante était impossible, le local technique était trop petit.

- Il nous fallait continuer de produire le froid en site occupé, et ce n’est pas rien. Il s’agit d’un Centre Hospitalier avec de nombreux services qui doivent rester opérationnels 24h sur 24.

- La restructuration et le passage futur d’un renouvellement de 12 à 6 vol/h dans les salles d’opérations existantes et futures doivent être si possible compensés par un système de rafraîchissement gratuit. De plus la puissance frigorifique à court terme doit rester la même pour continuer d’alimenter les salles d’opérations existantes.

- L’augmentation de puissance frigorifique était d’un facteur de 2,3 et trouver des économies d’énergie permettant d’effacer une majeure partie de l’augmentation de consommation relevait d’un pari fou.

Choix de solutions de climatisation

Il nous faut remplacer l’actuelle production de froid par une production centralisée plus performante et plus secourable.

Après avoir analysé les besoins actuels et futurs, nous sommes repartis des fondamentaux et avons conçu les installations de la manière suivante :

Les avantages de ces choix :

- Ils permettront de tenir compte des nouveaux besoins en froid avec une marge d’environ 15% souhaité par le MO,

- Ils permettront d'avoir 2 productions de froid à 2 endroits différents répondant à des températures différentes d’eau glacée :

o Si ti ≥ 24°C : eau glacée à 13°C au lieu de 6/11°C. C’est le cas du rafraîchissement des chambres et des salles de réveil.

o Si ti < 24°C : eau glacée à 10°C au lieu de 6/11°C.

C’est le cas de la climatisation des bocs opératoire et des laboratoires.

Cette distinction des températures d’eau glacée permettra d’apporter un gain d’énergie respectivement de 21% et 12% dans notre cas en tenant compte qu’elle est produite actuellement à 6°C et qu’il existe ensuite des vannes installées en mélange sur certains circuits.

Conception particulière pour la production de froid à 13°C

On l’a déjà dit, chaque production d’eau glacée sera spécialisée dans la température d’eau glacée à produire, mais néanmoins elles comportent quelques petites différences :

- La production d’eau glacée à 13°C est proche de la chaufferie et de sa production d’eau chaude sanitaire. La réjection de sa chaleur est énorme mais celle-ci ne fonctionne que lorsque le free-chilling ne fonctionne pas.

- La production de froid alimentaire est également proche de la chaufferie et de sa production d’eau chaude sanitaire. La réjection de sa chaleur est plus faible mais celle-ci ne fonctionne que lorsque le free-chilling ne fonctionne pas.

Ces deux réjections de chaleur seront utilisées pour préchauffer l’eau chaude sanitaire ce qui diminuera de beaucoup le poste important que représente la consommation d’énergie pour produire celle-ci.

Schéma de principe des deux sites réunis de production de froid climatisation

On aura donc pour chaque site de production de froid le schéma de principe suivant :

Production d’eau glacée à 13°C pour le rafraîchissement – LT en lieu et place de celui existant (en bleu à gauche sur la photo)

Production d’eau glacée à 10°C pour la climatisation – LT en sous-sol de « l’aile C » du bâtiment Chatiliez (en bleu à droite sur la photo)

Choix de la température d’eau glacée pour les blocs opératoires

Les blocs opératoires exigent une température intérieure relativement basse de 21°C ± 1°C (réglable de 19 à 26°C). Le contrôle de l’humidité relative n’est pas nécessaire sauf prescriptions particulières. On prévoira donc une déshumidification en été et demi-saison pour donner plus de confort aux chirurgiens, mais pas d’humidification en hiver où l’air est pourtant sec.

Cela exigera le recours à des centrales de traitement d’air comportant des batteries froides de grande surface d’échange et dont la température d’eau glacée qui circulera à l’intérieur sera suffisamment basse pour qu’à la fois on puisse refroidir l’air (chaleur sensible) et le déshumidifier (chaleur latente).

Pour obtenir une bonne efficacité thermique, l’eau glacée circulera dans les batteries à contre-courant par rapport à l’air.

L'air se refroidit : la température sèche diminue.La vapeur contenue dans l'air humide, se refroidit et se condense sur la surface de la batterie froide dont la température de surface est inférieure à la température de rosée de l'air. L'humidité absolue « r » diminue à la sortie, car l'eau est "piégée" sur la batterie et est évacuée sous forme de condensat.

La chaleur correspondant à la condensation de la vapeur d'eau est dite latente. L’ « ADP » (Apparatus Dew Point) représente la température moyenne de la batterie qui lui permettra de condenser. Exemple avec un ADP de 10°C on choisira de produire de l’eau glacée à 7/12°C.

Comme la déshumidification ne sera utilisée qu’en été, nous produirons l’eau glacée 10°C durant cette période. En hiver ainsi qu’en demi-saison, la température de l’eau glacée sera produite à 13°C. Cette « loi glissante » permettra de gagner environ 5 à 6% sur l’année, et de recourir plus amplement au free-chilling.

Intérêt du couplage des productions de froid à 13°C et à 10°C

La production d’eau glacée à 13°C en lieu et place de celle actuelle et la nouvelle à 10°C en sous-sol de l’extension de l’aile C du bâtiment Chatiliez seront connectables. De cette façon on pourra réaliser un secours ainsi qu’une optimisation des performances des groupes en fonction de la charge en froid.

En effet, un groupe semi-hermétique à double vis a un meilleur rendement à charge partielle car le volume de gaz compressé et de liquide du fluide réfrigérant diminue mais les surfaces d’échange du condenseur et de l’évaporateur restent fixes. Pour obtenir une bonne efficience énergétique en froid, il sera préférable de faire fonctionner 4 compresseurs à vis à 50% que d’en faire fonctionner 2 à 100%, le gain d’énergie est de 35%, d’où l’intérêt de réunir les deux sites de production afin de réaliser un tronc commun des groupes de froid.

De façon à optimiser cette efficience énergétique en froid, le superviseur de la GTC réalisera un bilan thermique et c’est lui qui gérera le nombre et la taille du groupe le plus adapté à répondre à la charge en froid.

Cette connexion entre les deux productions sera réalisée en phase 2.

Elle se fera de façon automatique et sera réalisée par l’exploitant depuis le poste de supervision. L’ordre donné viendra ouvrir des vannes motorisées placées entre les 2 boucles d’eau glacée 13 et 10°C.

Couplage des productions de froid à 13°C et à 10°C

Cliquez sur le schéma pour l'agrandir

Avantages de cette solution :

- Les travaux prévus permettront une suppression du R22 (CFC) par son remplacement en R134a (HFC : tétrafluoréthane).

- Le choix de cette solution permettra un secours ainsi qu’une possibilité d’utilisation d’une production de froid sur deux, grâce à une mise en communication des 2 boucles primaires d’eau glacée. Pour simplifier l’exploitation, des vannes motorisées permettront de mettre ces 2 productions en communication à l’aide d’une commande à distance (GTC).

- Ce choix permettra de n’avoir en tout que : 2 x 2 groupes de 1 compresseur = 4 compresseurs au lieu de : 2 x 2 groupes de 2 compresseurs = 8 compresseurs. Chaque compresseur est capable de moduler sa puissance de 25 à 100%.

Le coût des travaux sera d’autant plus intéressant.

- Le choix de cette solution permettra un fonctionnement prioritaire en free-chilling qui apporte un gain d’énergie d’environ 50% sur la production de froid à 13°C et d’environ 23% sur celle à 10°C à plus basse en température mais qui fonctionne plus souvent (blocs opératoires).

La gestion technique des compresseurs à vis sera d’autant plus intéressante.

Performance des aéroréfrigérants adiabatiques

Aéroréfrigérant sec

- La température de l'air extérieur permet de refroidir l’eau avec un ∆t d’environ 5K avec l’eau à refroidir.

Le gain énergétique par rapport à une tour ouverte sera d’environ de 20% cette différence viendra de la température de condensation choisie en général plus basse (environ 5K) et de la très grande surface d’échange par rapport à une tour.

Aéroréfrigérant adiabatique (humide)

- La température de l'air extérieur permettra de refroidir l’eau avec un ∆t d’environ 2,2K entre le "bulbe humide" de cet air et l’eau à refroidir.

Le gain énergétique par rapport à un aéroréfrigérant sec sera donc d’environ de 6%.

Ce refroidissement supplémentaire sera obtenu grâce à l'évaporation partielle de l'eau en entrée de la batterie de l’aéroréfrigérant.

Scénario de fonctionnement de la production de froid

| Conditions de fonctionnement | Ts≤ 8°C | Th ≤ 10°C | Th ≤ 10°C avec besoin de 50% en froid |

Ts >10°C avec besoin de 50% en froid |

Ts >10°C avec besoin de 100% en froid |

| Free-chilling | Free-chilling sec avec 1 aéroréfrigérant | Free-chilling humide avec 1 aéroréfrigérant | Free-chilling sec avec 2 aéroréfrigérants | Free-chilling humide avec 1 aéroréfrigérant | |

| Froid thermodynamique | Thermodynamique avec 1 groupe de froid associé à 1 aéroréfrigérant pour dissiper la chaleur de réjection | Thermodynamique avec 2 groupes de froid associés à 2 aéroréfrigérants secs ou humides pour dissiper la chaleur de réjection |

Nota :

- En hiver on n’aura pas besoin de déshumidifier et la température de l’eau glacée pourra être de 13°C sur les 2 sites de production de froid. Cela favorisera encore plus le fonctionnement au free-chilling.

La nuit du fait d’un écart diurne pouvant aller jusqu’à 10°C, le fonctionnement du free-chilling sera utilisé majoritairement.

- Dans ce tableau, on a considéré que l’on pouvait produire grâce au free-chilling, de l’eau glacée à 13°C avec de l’air sec à 8°C (aéroréfrigérant travaillant en sec) ou de l’air humide à 10°C (aéroréfrigérant travaillant en humide (adiabatique)).

Performance des émetteurs

Lors du remplacement futur des émetteurs, il faudra sélectionner leur surface d’échange de façon à favoriser le free-chilling tout en ne créant pas de perte de charges supplémentaires qui créeraient une surconsommation électrique des ventilateurs.

Pour mettre en exergue le free-chilling sans tomber dans ce piège, il vaudra mieux installer un minimum de batteries sur l’air et disposer des échangeurs sur l’eau de refroidissement et glacée.

Montage permettant une optimisation en free-chilling au niveau des émetteurs

Règles de base pour recourir majoritairement au free-chilling

- Avoir des aéroréfrigérants avec de grandes surfaces d’échange et toujours propres,

- Avoir des émetteurs avec de grandes surfaces d’échange et toujours propres,

- Pour ne pas risquer de détruire les générateurs de chaud et de froid, il faudra laisser séparés les circuits chaud et froid,

- Pour ne pas risquer de mélanger l’eau glacée produite en EnR ou en énergie fossile thermique, il faudra les séparer au moyen d’un échangeur de disconnexion,

- Pour substituer au maximum l’énergie fossile par des EnR, on installera en série les échangeurs ou les circuits d’eau suivant leur gradient de température : EnR puis fossile.

Le choix de cette solution permettra, de part les performances des nouveaux groupes de production d’eau glacée (EER), de la modulation de puissance des groupes, d’un choix de température d’eau glacée plus adapté, de l’utilisation de leur chaleur de réjection pour préchauffer l’ECS, un gain d'énergie électrique d'environ 40% par rapport à une installation identique à celle existante (et bien entendu à puissance égale).

Performance des groupes de froid

Une température d'eau glacée adaptée aux besoins, une meilleure performance des matériels de production de froid par des groupes semi-hermétiques à double vis et surtout un recours important au free-chilling indépendamment de la rejection de chaleur, une simultanéité du free-chilling et de la réjection de chaleur qui permet d’utiliser 10% du potentiel de ces deux systèmes.

Des moteurs à classe d’efficacité IE4 ce qui permet un gain d'énergie électrique sur les moteurs et donc un gain sur l’électricité d'environ 35% par rapport à une installation identique à celle d'aujourd'hui et à puissance égale.

Des pompes adaptées aux besoins (débit variable).

De plus, toute la chaleur de réjection venant des productions de froid permettra le préchauffage de la production d'eau chaude sanitaire située non loin :

- La production de froid confort d'une plus grande puissance permettra le préchauffage d'ECS à 30°C.

- La production de froid alimentaire avec une température de condensation plus élevée et un fonctionnement toute l’année permettra le préchauffage d'ECS à 38°C.

Ce choix permet de couvrir plus des 23% des consommations en énergie renouvelable (EnR) demandées en 2020 (engagement de la France - En application de l'article 4 de la directive 2009/28/CE de l'Union européenne).

- Le choix de cette solution permettra qu’en cas de panne grave de l'une des 2 productions de froid, l’une sera capable de venir au secours de l'autre. Il faudra toutefois établir des priorités du côté des besoins et délester les autres.

- Le choix de cette solution permettra un phasage en site occupé où un nombre minimum de salles d’opération doivent rester opérationnelles.

- Le choix de cette solution permettra tout en faisant passer la puissance frigorifique de 640 kWf à 1394 kWf, soit 2,3 fois supérieure par rapport à celle en place, d’avoir une consommation d’énergie électrique et donc un coût d’énergie qui n’augmentera que de +17% par rapport à l’installation existante aujourd’hui.

- Les travaux prévus permettront de supprimer les risques de légionellose. Les tours supprimées seront remplacées par des aéroréfrigérants adiabatiques avec une attestation de non risque remis par l’exploitant via le constructeur.

- Ce choix de solution tient compte des risques de nuisance acoustique.

Les aéroréfrigérants adiabatiques permettent de réduire la puissance de la production de froid (gain de 25 à 30% par rapport aux condenseurs à air). Ils permettent également de réduire considérablement la consommation d’énergie et d’eau. En contrepartie, ils sont légèrement plus bruyants que les anciennes tours de refroidissement. Ce bruit est surtout du dû au nombre de ventilateurs permettant de faire passer de l’air humide au travers d’un média synthétique puis d’une batterie.

Pour la production de froid à 13°C, nous proposons de faire installer les aéroréfrigérants adiabatiques au sol derrière le bâtiment des locaux techniques. Les riverains les plus proches sont à 75 m et ils sont masqués par des arbres à 25 m de distance de la source de bruit. Un mur anti-bruit sera construit, il sera constitué d’écrans acoustiques correspondant aux côtés de la plateforme qui recevra les aéroréfrigérants.

Exemple de mur anti-bruit

Ces écrans acoustiques seront constitués de vantelles avec absorbant acoustique qui permettront à l’air frais de parvenir aux deux aéroréfrigérants.

Pour avoir une meilleure esthétique au sein du centre hospitalier, ce mur pourra être végétal sous conditions que le passage à l’air soit bien assuré et perdure.

Hauteur du mur antibruit

La hauteur de ce mur antibruit sera en fonction de la position en altitude des personnes à protéger par rapport à la source (aéroréfrigérants).

On pourra le transformer en mur végétal si le maître d’ouvrage le souhaite. Comme quoi le technique et l’urbanisme peuvent faire bon ménage …

A priori en sélectionnant des aéroréfrigérants avec des moteurs de ventilateur à 39 Hz plutôt que 50 Hz comme c’est le cas habituellement, on gagnera 6 dB(A) et cela devrait suffire.

Pour la production de froid à 10°C située en sous-sol de l’extension de l’aile C du bâtiment Chatiliez, nous proposons de faire installer un capotage d’isolation acoustique et d’absorption complet des groupes de froid pour les bruits aériens.

Pour la réduction des bruits solidiens, c'est-à-dire transmis par vibrations en contact, les compresseurs sont fixés aux châssis par des plots antivibratils et raccordés aux circuits frigorifiques par des flexibles.

Les groupes seront placés sur des socles flottants au moyen d’un matériau antivibratil.

Dans l’extension de l’aile C il est prévu de tenir compte du bruit aérien des futurs aéroréfrigérants qui seront installés en toiture-terrasse.

Téléchargez le document complet du projet « Rénovation de la production de froid de l’hôpital de Tourcoing » :

Rénovation production froid hôpital Tourcoing

Par Alain GARNIER

Alain Garnier est ingénieur et directeur du bureau d'études GARNIER 120 rue Gambetta à Reims

→ Sources et liens

AUTRES CHRONIQUES d'Alain GARNIER

- Efficacité énergétique et EnR. Prêts pour 2020 ? - Acte 1

- Efficacité énergétique et EnR. Exemples dans l’industrie - Acte 2

- Concevoir des piscines basse consommation, plaidoyer utile

- Et si on s'attaquait aux économies d'énergie dans l'industrie ?

- Un exemple de solutions d'économies d'énergie dans l'industrie

- Les éco-quartiers : une aubaine pour l'énergéticien

- Produire l'eau chaude sanitaire pratiquement rien qu'en solaire

- Le guide de la maison BEPOS

- Concept global BEPAS & BEPOS pour immeubles de grande hauteur

- Piscines basse consommation – Le guide

- Basse consommation et piscines publiques du futur !

- Guide des piscines à basse consommation - Acte 1

- Bâtiment à énergie positive - Concept global 2ème partie

- Bâtiment à énergie positive - bâtiment à énergie passive