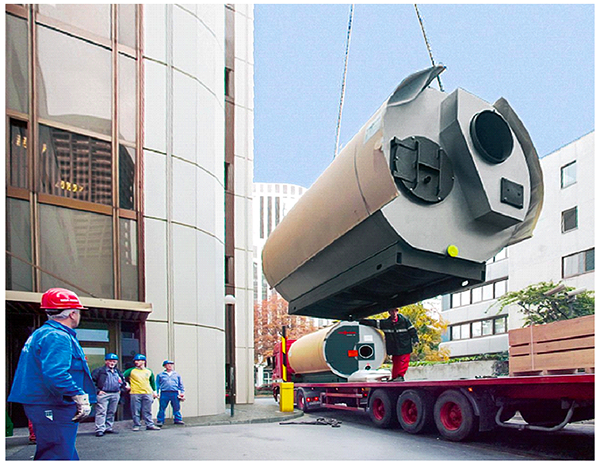

Isolation chaudières et sous-stations

Les équipements (chambres avant des chaudières, échangeurs et tuyauteries des sous-stations…) doivent être entièrement calorifugés et comprendre des accès aux internes de ceux-ci (tubes du deuxième et troisième parcours, échangeurs, vase…). Les différents points identifiés comme critique (extrémité du dernier parcours d’une chaudière par exemple) devront être également visibles depuis les trappes d’accès.

Le calorifuge sera idéalement réalisé en laine minérale, d’une épaisseur de 100 mm, avec un bardage en acier revêtu ou en acier inoxydable.

Tous les passages de jaquette par les tubulures doivent être idéalement équipés de chaussettes isolantes pour éviter les ponts thermiques.

Ces matériaux permettent de limiter efficacement les pertes par les parois et contribuent à l’efficacité globale du générateur, assurant ainsi une excellente tenue dans le temps de l’aspect général de l’équipement.

Accessibilité et sécurité des opérateurs

Les équipements (chaudière biomasse, gaz, panneaux solaires ou sous-stations) doivent être pensés pour faciliter l’exploitation en toute simplicité et sécurité.

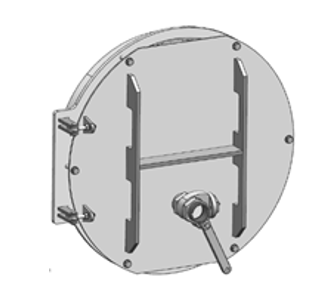

La chambre avant des chaudières par exemple sera idéalement entièrement calorifugée et permettra un accès aisé aux tubes du second et troisième parcours grâce à ses 2 grandes portes montées sur charnières. L’isolant employé dans les portes sera un isolant léger, permettant une manipulation facile par un seul opérateur.

Les différents accès permettent également une maintenance aisée, simplifiant les inspections périodiques.

Les trous de visite sont pourvus d’une poignée et d’un joint périphérique anti-coupure.

Une tubulure d’accès de grand diamètre permet un accès direct au foyer et à la boîte de retournement. La porte d’accès est montée sur charnière et est pourvue de poignées et d’un isolant mince pour faciliter sa manipulation sans utiliser de dispositif de levage.

Minimisation de l’utilisation de réfractaires : ouvreau refroidi et chambres de retournement

Afin de limiter l’utilisation de réfractaires nécessitant des temps d’arrêt pour maintenance (réparation, changement…) particulièrement pénalisant du fait du temps de séchage et précautions de mise en place et redémarrage, un refroidissement à l’eau peut être utilisé à différents endroits des équipements.

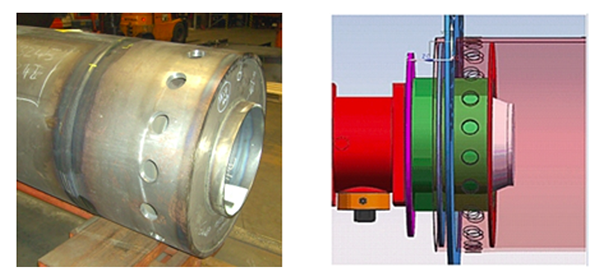

Par exemple, un ouvreau refroidi à l’eau, situé à l’entrée du foyer, permet le parfait développement de la flamme. Il fait partie intégrante du foyer.

L’eau de refroidissement, issue du corps de chauffe, circule entre la virole extérieure alignée sur le foyer et la virole intérieure adaptée à la tête du brûleur.

L’ouvreau refroidi optimise également la combustion : meilleure maîtrise de la flamme, pas de rayonnement thermique, baisse de la charge thermique de la tête du brûleur.

La même technologie de refroidissement à l’eau pourra être utilisée à l’endroit des chambres de retournement des gaz.

Choix du prestataire en charge de la maintenance des équipements

Une attention particulière sera apportée au choix du prestataire qui devra être à même de pouvoir répondre aux diverses sollicitations entrant dans le cadre des travaux de service et maintenance afférents aux différents équipements. A ce titre les compétences recherchées devront permettre de répondre à diverses sollicitations provenant de domaines aussi variés que :

- Mécanique générale et mécanique des fluides (panneaux solaires, sous-stations…)

- Thermodynamique

- Mécatronique et électronique (systèmes de contrôle/commande, instrumentation, brûleurs…)

- Chaudronnerie (réfractaire chaudière biomasse, réparations d’éléments soumis à DESP)

De même et s’agissant de travaux pouvant s’étaler sur une durée importante et en coactivité, une attention particulière sera apportée aux aspects sécuritaires. A ce titre, différentes certifications peuvent permettre de garantir un niveau certain de formation des intervenants, (par exemple Plan de Prévention) ou le suivi QHSE des intervenants (formation, sensibilisation…). La certification MASE du prestataire retenu pourra être un critère de choix.